Optimización de la extracción por arrastre de vapor de aceite

esencial de romero (Rosmarinus officinalis) utilizando diseños

secuenciales

Optimization of the extraction by steam extraction of rosemary

essential oil (Rosmarinus officinalis) using sequential designs

Ricardo Sevillano1; Raúl Siche1,*

; Williams

Castillo Martínez2

; Williams

Castillo Martínez2 ; Elias

Silva1

; Elias

Silva1

1 Universidad

Nacional de Trujillo. Av. Juan Pablo II s/n, Ciudad Universitaria, Trujillo,

Perú.

2 Universidad

Nacional del Santa. Av. Universitaria, Nuevo Chimbote, Perú.

*Autor

correspondiente: rsiche@unitru.edu.pe

(R. Siche).

R. Siche  https://orcid.org/0000-0003-3500-4928

https://orcid.org/0000-0003-3500-4928

W. Castillo Martínez  https://orcid.org/0000-0001-6917-1009

https://orcid.org/0000-0001-6917-1009

E.

Silva  https://orcid.org/0000-0003-0606-0023

https://orcid.org/0000-0003-0606-0023

DOI: 10.17268/manglar.2019.008

Resumen

El objetivo del presente estudio fue evaluar el

efecto de densidad de carga, flujo de vapor y condición de la materia prima en

el rendimiento del aceite esencial de Romero (Rosmarinus officinalis) extraído

por arrastre de vapor. La metodología experimental consiste en trabajar en la

primera etapa con dos flujos de vapor (4 kg/h y 6 kg/h) relacionado con dos

estados de materia prima (seca y fresca) y dos densidades de carga (1 kg y 3

kg). El aceite esencial de Romero (Rosmarinus officinalis) se extrajo de

las hojas de Romero utilizando el método de destilación discontinua por

corriente de vapor de agua. Todos estos factores fueron trabajados con la

metodología Taguchi con un arreglo ortogonal L4 (23) a 3

niveles cada uno. En la segunda etapa de optimización se utilizó el MSR con un

diseño compuesto central rotable (DCCR) la cual se utilizó para evaluar el

efecto de las variables densidad de carga y flujo de vapor. El DCCR consistió

en un planeamiento factorial completo 22, 4 puntos axiales y 3

repeticiones en el punto central totalizando 11 ensayos. Un modelo polinomial

de segundo grado fue usado para predecir la respuesta. El mayor rendimiento de

aceite esencial de Romero se obtiene cuando la materia prima se encuentra en la

condición de seca, una densidad de carga de 1 kg y un flujo de vapor de agua de

5 kg/h, dándonos un 2,66% de rendimiento.

El objetivo del presente estudio fue evaluar el

efecto de densidad de carga, flujo de vapor y condición de la materia prima en

el rendimiento del aceite esencial de Romero (Rosmarinus officinalis) extraído

por arrastre de vapor. La metodología experimental consiste en trabajar en la

primera etapa con dos flujos de vapor (4 kg/h y 6 kg/h) relacionado con dos

estados de materia prima (seca y fresca) y dos densidades de carga (1 kg y 3

kg). El aceite esencial de Romero (Rosmarinus officinalis) se extrajo de

las hojas de Romero utilizando el método de destilación discontinua por

corriente de vapor de agua. Todos estos factores fueron trabajados con la

metodología Taguchi con un arreglo ortogonal L4 (23) a 3

niveles cada uno. En la segunda etapa de optimización se utilizó el MSR con un

diseño compuesto central rotable (DCCR) la cual se utilizó para evaluar el

efecto de las variables densidad de carga y flujo de vapor. El DCCR consistió

en un planeamiento factorial completo 22, 4 puntos axiales y 3

repeticiones en el punto central totalizando 11 ensayos. Un modelo polinomial

de segundo grado fue usado para predecir la respuesta. El mayor rendimiento de

aceite esencial de Romero se obtiene cuando la materia prima se encuentra en la

condición de seca, una densidad de carga de 1 kg y un flujo de vapor de agua de

5 kg/h, dándonos un 2,66% de rendimiento.

Palabras clave: aceite esencial; Rosmarinus officinalis; métodos de extracción;

optimización.

Abstract

The objective of

the present study was to evaluate the effect of charge density, steam flow and

condition of the raw material in the yield of the essential oil of Rosemary (Rosmarinus

officinalis) extracted by steam drag. The experimental methodology consists

in working in the first stage with two steam flows (4 kg/h and 6 kg/h) related

to two states of raw material (dry and fresh) and two densities of load (1 kg

and 3 kg). The essential oil of rosemary (Rosmarinus officinalis) was

extracted from the leaves of Romero using the method of discontinuous

distillation by stream of water vapor. All these factors were worked with the

Taguchi methodology with an orthogonal arrangement L4 (23) at 3 levels each. In

the second optimization stage, the MSR was used with a rotatable central

composite design (DCCR) which was used to evaluate the effect of the load

density and vapor flow variables. The DCCR consisted of a complete factorial

planning 22, 4 axial points and 3 repetitions in the central point totaling 11

trials. A second-degree polynomial model was used to predict the response. The

highest yield of rosemary essential oil is obtained when the raw material is in

the dry condition, a loading density of 1 kg and a steam flow of 5 kg / h,

giving a 2.66% yield.

Keywords: essential oil; Rosmarinus officinalis; extraction methods;

optimization.

Introducción

Los aceites esenciales generan en el mercado mundial una continua

renovación de tecnología y optimización de las mismas en su producción (Palacios y

Castillo, 2015), estos aceites se pueden obtener mediante el método por arrastre

de vapor (Patiño et al., 2014), destilación molecular (Pramparo et al.,

2008),

extracción con disolventes, por fluidos supercríticos y uso de microondas (Peredo-Luna et

al, 2009). Además, el impacto de estos procesos es mínimo en el medio

ambiente (Cerpa, 2007; Véliz-Jaime y Gonzáles-Dias, 2017). El uso de cada método es

importante ya que puede estar asociado con la composición en la variación del

aceite esencial, siendo el arrastre de vapor el procedimiento industrial más

utilizado para la producción comercial de aceites esenciales (Sadhe et al.,

2019)

pero no siempre el más eficiente (León et al., 2015).

El aceite esencial de romero tiene diferentes usos en diferentes industrias

como la cosmética, alimentaria y farmacéutica (Isman et al., 2011; Lubbe y Verpoorte, 2011) además

tiene virtudes como mejoramiento de la memoria a corto plazo (Filiptsova et

al., 2017), alivia dolencias de la cabeza y estómago (López-Muñoz et al.,

2006).

También es usado como suplemento alimenticio en animales para mejorar la

calidad y rendimiento de carne de pollo (Mohammadi et al.,

2019)

además ofrece buenos resultados cuando se adiciona en películas alargando la

vida útil de productos como carne (Lauriano de Sousa et al., 2019; LLinares et al.,

2018),

y vegetales como papas recién cortadas (Rizzo et al., 2018), incluso son

microencapsuladas para diferentes fines (De Barros et al., 2014; Alipour et al.,

2019).

El

precio del Romero por lo general es barato y su cultivo se realiza todo el año,

en lugares en donde otros no prosperan especialmente en zonas humedad y no

necesitan grandes cultivos para su cultivo (Lax,

2014). Por lo que esta sigue siendo un área muy promisoria para

incentivar aún más la producción y diversificar su demanda.

Existe

un amplio conocimiento del proceso para obtener aceites esenciales usando el

agua como agente de extracción. Sin embargo, solo en algunas materias primas se

ha realizado modificaciones para controlar y optimizar el proceso de extracción

(Casado, 2018; Moreno et al., 2010).

Este análisis es importante porque permite formular modelados matemáticos

descriptivos de esos fenómenos, determinar cuál es el impacto de las variables

de operación en el rendimiento y calidad de los productos, dimensionar equipos

a una escala superior, y simular el proceso. Así se evita la necesidad de

construir una planta industrial o de realizar pruebas onerosas y numerosas a

escala piloto, las cuales sólo sirven para una materia prima, determinadas

condiciones de operación y escala de producción.

El objetivo de este estudio fue evaluar el efecto de densidad de carga, flujo de

vapor y condición de la materia prima (seco y húmedo) en el rendimiento del

aceite esencial de Romero (Rosmarinus officinalis) extraído por arrastre

de vapor utilizando la metodología de Taguchi y el Diseño Compuesto Central

Rotable.

Materiales y métodos

Materia prima

Se utilizó romero (Rosmarinus officinalis)

procedente de los centros de producción del Distrito de Sihuas, Departamento de

Ancash, Perú. El romero es lavado y secado a temperatura ambiente cambiándola de posición

diariamente, para evitar formación de hongos, debido a su alto contenido de

humedad. Posteriormente se separó la hoja y el tallo, conservando únicamente

las hojas.

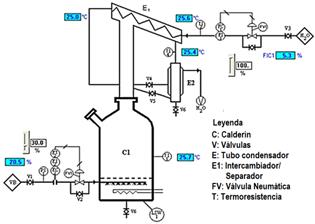

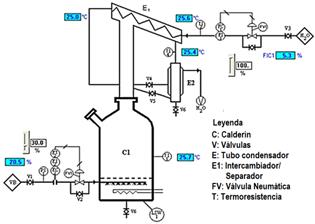

Unidad de destilación discontinua por corriente de vapor,

automatizada, para la extracción de aceites esenciales de hierbas oficinales

(mod. udca-2/ev)

Esta planta piloto permite extraer, por corriente de vapor, las

esencias presentes en las Hierbas. En esta instalación se efectúa la extracción

de los aceites esenciales siguiendo el método de la destilación en corriente de

vapor (Patiño

et al., 2014; Wankat, 1988). Teniendo el cuidado de no llenar la caldera por encima del 75%

de su capacidad. La materia prima cargada en la caldera C1 (Figura 1) es atravesada por

el vapor proveniente del fondo, el cual extrae el aceite esencial. A continuación,

la mezcla vapor/aceite es condensada en el condensador E1, enfriada en el

intercambiador E2 y recogida en el tanque D1 (Figura 1).

Figura 1. Esquema de funcionamiento de la unidad de

destilación de vapor.

Esquema experimental

Primera etapa: Determinación de la influencia de los factores: flujo de vapor (kg/h),

carga de materia prima (kg) y condición de materia prima

Para determinar y definir los factores que afectaron el proceso de

extracción de aceite esencial de romero se realizó un “screening”, en el cual

se consideró como respuesta el peso del aceite esencial.

Para este screening se aplicó el diseño

experimental correspondiente al criterio de “mayor es mejor” del método de Taguchi

con arreglo ortogonal L4 (4 experimentos) para la matriz interna,

permitiendo estudiar los 3 factores a 2 niveles con 3 repeticiones. Al obtener

mayor contenido de aceite, más fuerte será la señal que emite contra cualquier

ruido externo que trate de inhibir la fuerza de la señal (Hernández et al.,

2015).

Se determinó la influencia de los siguientes

factores:

flujo de

vapor (4 kg/h y 6 kg/h), densidad de carga (1 kg y 3 kg) y condición de materia

prima (seca o húmeda). Las muestras de aceite esencial obtenidas bajo estas

condiciones fueron almacenadas en botellas de color ámbar a la temperatura de

-20 °C hasta el momento de evaluar sus características fisicoquímicas.

Se determinó

la humedad de las hojas secas y frescas mediante el uso la estufa a una

temperatura de 110 °C y un tiempo de 3 horas, dando como resultado un promedio

de 68,551±0,828 % de humedad para las hojas secas. Mientras que para las hojas

frescas se obtuvo un promedio de 80,744±0,851 %.

Segunda Etapa: Determinación de factores óptimos para la extracción de aceite esencial

de romero

Para la determinación de los factores óptimos en la etapa de

extracción de aceite esencial de Romero se utilizó el método de Superficie de

Respuesta y el diseño central compuesto rotable (DCCR). Se consideraron los

factores que resultaron significativos de acuerdo al análisis de varianza

realizado en el “screening” de Taguchi. Asimismo, los niveles por cada factor

se establecieron a partir del criterio “el mayor es mejor” obtenido del

screening.

Se realizó un Diseño Compuesto Central Rotable (DCCR), donde se

utilizó un planeamiento factorial completo 22, 4 puntos axiales y 3

repeticiones en el punto central totalizando 11 ensayos (Montgomery, 2006).

En la Tabla 1 se muestran los valores axiales utilizados en DCCR para la

extracción de aceite esencial de Romero. En ambos procesos de extracción sus

valores axiales son determinados mediante el programa Statistica®.

Tabla 1. Planeamiento

de cada uno de los ensayos a realizarse para el proceso de extracción de aceite

esencial de romero

|

Ensayos

|

X1

|

X2

|

Y1

|

|

Real

|

Real

|

Rendimiento

|

|

1

|

4,3

|

1,3

|

Y1,1

|

|

2

|

5,7

|

1,3

|

Y1,2

|

|

3

|

4,3

|

2,7

|

Y1,3

|

|

4

|

5,7

|

2,7

|

Y1,4

|

|

5

|

4

|

2,0

|

Y1,5

|

|

6

|

6

|

2,0

|

Y1,6

|

|

7

|

5

|

1

|

Y1,7

|

|

8

|

5

|

3

|

Y1,8

|

|

9

|

5

|

2,0

|

Y1,9

|

|

10

|

5

|

2,0

|

Y1,10

|

|

11

|

5

|

2,0

|

Y1,11

|

X1: Flujo de Vapor (kg/h); X2: Carga M.P

(kg); Y1: Rendimiento (%).

Análisis fisicoquímicos

Se determinó la humedad de la hoja de Romero por

el método 934.06 (37.1.10) del AOAC (1996), el índice de

refracción y la densidad mediante el método AOAC (1995), y la solubilidad en alcohol de acuerdo a la

Norma ITINTEC 18510.

Análisis estadístico

Para la Primera Etapa se evaluaron la influencia de los factores

aplicando el programa Statistica®, con un nivel de significancia del 95% (p

< 0,05) para determinar las diferencias significativas entre los factores en

estudio para la extracción de aceite esencial. Para la segunda etapa; se

utilizó una ecuación de regresión polinomial de segundo orden; la cual fue

establecido en base a los análisis de los datos experimentales del Diseño Central

Compuesto Rotable y las condiciones óptimas para la extracción fueron

encontrados usando el Programa estadístico Statistica®.

Resultados y discusión

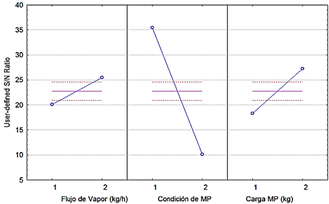

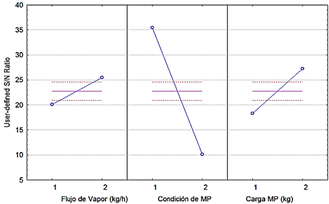

Selección de variables significativas

En la Tabla 2 se presentan los resultados de la extracción de aceite esencial

de romero según los tratamientos (corridas) establecidos del diseño

experimental de Taguchi. Se observa que se obtiene un mayor rendimiento en el

ensayo 3 (Flujo de vapor: 6 kg/h; MP: seca; carga: 3 kg) con un valor de 41,66±

1,899 g. Estos resultados obtenidos para los tres factores, se comprueban

mediante los valores señal ruido (ETA) que generan, los cuales se muestran en

la Figura

2, en la

cual se aprecia a cada uno de los factores que se encuentran representados a

través de líneas que tienen extremos que indican sus valores máximos y mínimos.

Así a mayor ETA hay una mayor influencia en la extracción de

aceite esencial de romero. Las líneas rojas punteadas indican la significancia,

es decir si un factor tiene límites más allá de los establecidos por las líneas

de significancia se considera significativo. Para el factor flujo de vapor (kg/h)

y densidad de carga de materia prima (kg) se observa que están superando el

límite de las líneas de significancia es por ello que se considera un factor

significativo en la extracción de aceite esencial, por lo que se selecciona los

niveles más altos ensayados que son en flujo de vapor 6 kg/h y carga de materia

prima 3kg.

Figura 2. Valores señal/ruido (ETA) de cada

factor evaluado para la cantidad de aceite esencial extraído aplicando el

diseño Taguchi con arreglo ortogonal L4.

De otro lado, el factor condición de materia prima se caracteriza

por sobrepasar los límites de significancia; lo cual hace que sea un factor

altamente significativo, correspondiendo un mayor valor de señal/ruido (ETA) al

estado en seco.

Tabla 2. Contenido

de aceite esencial de romero y su respectivo rendimiento de acuerdo al diseño

experimental de Taguchi con arreglo ortogonal L4 (23)

|

Ensayo

|

Flujo de vapor

(kg/h)

|

Condición de MP

|

Carga MP

(kg)

|

Rendimiento

(g)

|

Rendimiento

(% P/P)

|

|

1

|

4

|

seca

|

1

|

28,27±1,2499

|

2,83±0,1250

|

|

2

|

4

|

fresca

|

3

|

11,98±0,4632

|

0,59±0,0232

|

|

3

|

6

|

seca

|

3

|

41,66± 1,8994

|

2,13±0,0950

|

|

4

|

6

|

fresca

|

1

|

7,898±1,1902

|

0,83±0,1190

|

Por tanto, para las pruebas de superficie de respuesta se decidió

trabajar con la premisa empleada por Taguchi de que “mayor es mejor” tomando

así la condición de materia prima seca como factor constante, este resultado

coincide con lo manifestado por Quintero et al. (2004) quien afirma que la

extracción de los aceites esenciales es mejor y más rápida al eliminarse un

gran porcentaje de agua.

El análisis estadístico del ANOVA (p < 0,05) confirmó los

resultados obtenidos, el que concluyó que los factores Flujo de Vapor (kg/h), condición

de materia prima y carga de materia prima (kg) fueron factores altamente

significativos (p =0,000096, 0000000 y 0,000002, respectivamente menores a p

< 0,05).

Optimización

Del estudio preliminar usando el método de Taguchi, los factores

que condicionaron el proceso de extracción de aceite esencial de Romero fueron

el flujo de vapor (X1, kg/h) y Carga de Materia Prima (X2, kg), los mismos que

fueron seleccionados para encontrar las condiciones óptimas en el proceso de

extracción mediante la MSR usando el diseño compuesto central rotable (DCCR a

un p < 0,05). La condición de Materia Prima se mantuvo constante en los

ensayos. Aplicando el diseño y considerando los factores seleccionados arriba

se trabajó con los valores ya establecidos (Tabla 3).

Tabla 3. Diseño central compuesto rotable del

método de superficie de respuesta para la extracción de aceite esencial de

romero

|

Ensayo

|

X1

|

X2

|

Rendimiento

Experimental (%)

|

|

1

|

4,3

|

1,3

|

2,30

|

|

2

|

5,7

|

1,3

|

2,35

|

|

3

|

4,3

|

2,7

|

0,75

|

|

4

|

5,7

|

2,7

|

1,66

|

|

5

|

4

|

2,0

|

1,01

|

|

6

|

6

|

2,0

|

2,25

|

|

7

|

5,0

|

1

|

2,66

|

|

8

|

5,0

|

3

|

1,18

|

|

9

|

5,0

|

2,0

|

1,21

|

|

10

|

5,0

|

2,0

|

1,13

|

|

11

|

5,0

|

2,0

|

1,16

|

X1: Flujo de Vapor (Kg/h); X2: Carga M.P

(Kg)

El mayor rendimiento de aceite esencial de romero fue de 2,66%, a

un flujo de vapor de 5,0 kg/h y una carga de materia prima de 1 kg (ensayo 7, Tabla 3), y el menor

rendimiento de aceite esencial de romero fue de 0,75% a un flujo de vapor de 4,3 kg/h y a una carga

de materia prima de 2,7 kg (ensayo 3).

Los ensayos 1 y 2 se realizaron a carga de materia prima fija pero

el rendimiento de aceite esencial de romero es mayor en el ensayo 2 esto se

debe al incremento en el valor del flujo de vapor esto también se observa en

los ensayos 3, 4, 5 y 6; por lo tanto se determinó que el flujo de vapor

influyó en gran medida respecto a la carga de materia prima en el rendimiento

de aceite esencial de romero concluyendo que a mayor flujo de vapor y sin tomar

en cuenta la carga de materia prima, el rendimiento de aceite esencial aumentan.

En los ensayos 7 y 8 el flujo de vapor es fijo y los rendimientos

de aceite esencial es mayor en el ensayo 7 a pesar de haber utilizado menos

carga de materia prima

Se observa también que en los ensayos 1, 2, 6 y 7 alcanzaron los mayores

valores de rendimientos de aceite esencial comprendidos en el rango de 2,25% a

2,66. Los ensayos 1 y 6 alcanzan valores cercanos al ensayo 2 resultando

favorable trabajar con los rendimientos de estos ensayos, por presentar baja carga

de materia prima.

Los ensayos 3, 5, y 10 presentan bajo rendimiento porcentual de aceite

esencial 0,75%, 1,01% y 1,13% respectivamente, debido a una inadecuada

combinación entre las variables de flujo de vapor y carga de materia prima.

Así mismo en los ensayos centrales 9, 10 y 11 con flujo de vapor

de 5 kg/h y carga de materia prima de 2 kg se alcanzó un rendimiento promedio

de 1,16%, mientras que con una carga de materia prima de 1 kg y al mismo flujo

de vapor de 5kg/h se alcanzó el mayor rendimiento que es de 2,66% (ensayo 7).

Una ecuación de regresión múltiple fue generada relacionando la

respuesta contenido de aceites esenciales de Romero extraídos (X3, g) para los

niveles codificados de las variables X1: Flujo de Vapor (kg/h) (h) y

Carga Materia Prima (kg).

La ecuación

del modelo ajustado que predice la extracción de aceite esencial fue la

siguiente:

Rendimiento (%) = 19,01586

– 4,9593*FV + 0,45863*FV2 – 5,87721*C + 0,74652*C2 + 0,42496*FV*C

Los cocientes F están basados en el error cuadrático medio residual.

Para saber si una variable es o no estadísticamente significativa estos valores

de p deben de ser menores al 5%. El análisis de los datos experimentales y la predicción de los

valores para la variable respuesta indicaron un ajuste de un p < 0,05 y un R2

> 0,65. De otro lado, cuando un modelo se ha establecido, se realiza un

análisis de la varianza para evaluar la eficacia del modelo que representan los

datos

Así para evaluar la eficacia del modelo matemático encontrado para

las condiciones óptimas de la extracción de aceite esencial, se procedió a

realizar el análisis de varianza en donde los resultados indicaron que los factores

flujo de vapor y densidad de carga de materia prima presentaron un p < 0,05,

indicando que ellos son significativos con un nivel de confianza de 95%.

Mientras que sus interacciones presentaron también un p < 0,05, por lo tanto,

también fueron significativas. El modelo seleccionado representó adecuadamente

los datos para todas las respuestas obtenidas.

Los modelos son significativos, es decir son adecuados para

describir los resultados a través de la superficie de respuesta. En la

extracción de aceite esencial, el valor R2 para la respuesta de

rendimiento de aceite esencial es de 0,981 con lo cual podemos afirmar que el

modelo explica el 98% de la variabilidad del rendimiento y solo un 2% de la

variabilidad no es explicada por el modelo resultando un buen predictor de

este; Montgomery (2006) el valor del coeficiente de

determinación (R2) es también muy alto por lo que defiende la alta

significancia del modelo. Esto indica que las variables en el planteamiento y en los

rangos establecidos predicen adecuadamente el valor del aceite esencial de

Romero, por otro lado, el

ANOVA indica que el modelo explica de manera significativa (p < 0,05) el

rendimiento por lo que se concluye que el modelo de segundo orden se aproxima

adecuadamente a la superficie de respuesta. Estos dos indicadores validan

estadísticamente la bondad del modelo, por lo que recién se procede a realizar

un análisis por superficie respuesta.

Superficie de respuesta y gráfica de contorno

Las líneas de contorno de la superficie relación de carga de

materia prima-flujo de vapor (Figura 3), infieren que aún se está lejos de la región del óptimo pues no

es apreciable ningún tipo de cambio de curvatura en la tendencia creciente que

el comportamiento posee. Sin embargo, son estas dos variables, y esta

interacción las necesarias para realizar el proceso de optimización, aumentando

gradualmente el rendimiento.

De acuerdo a los resultados obtenidos de la Figura 3 y del análisis estadístico

realizado, se obtuvo que los parámetros para extraer los mayores rendimientos se

alcanzan con bajas cargas de materia prima (0,8 a 1 kg) con flujos de vapor

entre 3,8 a 6,2 kg/h. Siendo que se busca también reducir costos, se

recomendaría bajos flujos de vapor (3,8 a 4,2 kg/h). También es posible obtener

altos rendimiento con altas cargas de materia prima (2,8 a 3,2 kg) y altos flujos

de vapor (6 a 6,2 kg/h), aunque en estas condiciones el proceso se encarecería.

Figura 3. Curvas de

nivel de superficie de respuesta para un mayor contenido de aceite esencial

de Romero en función a los factores Carga de Materia Prima y Flujo de Vapor.

La extracción del aceite esencial de romero mediante la técnica de

destilación por arrastre de vapor resulto ser efectiva, las primeras gotas de

aceite comenzaron a salir entre los 20 y 30 minutos e inmediatamente se dio la

separación de fases.

El tiempo de destilación se determinó durante los primeros experimentos

observando que inicialmente se obtenía el mayor volumen de aceite y entre las

dos y tres cuartos horas llegaba a su límite, por lo tanto, se estandarizó el

método especificando un tiempo de una hora aproximadamente para todas las réplicas

realizadas.

Los rendimientos de extracción para aceites esenciales varían del

0,5 al 2%. Pérez, (2006) y Santacruz (2006) reportaron que utilizando la

misma metodología el rendimiento para el aceite del té de limón, laurel y

cilantro es menor a 0,86%. Martinello (2005) indica que con extracción

por solvente se obtuvo un rendimiento promedio de 15,5% y con destilación por

arrastre de vapor su resultado fue de 1,3%. Mateus (2006) obtuvo mediante destilación por arrastre de vapor probando

diferentes condiciones de vapor y de empaque, revela que obtuvo un rendimiento promedio

de 0,66. Mientras que López y Caso (2015) obtuvieron rendimientos de

0,76% para hojas de eucalipto y 0,214% para hojas y frutos de schinus molle.

Cerpa (2007), menciona que mediante la

técnica de hidrodestilación se obtuvo un rendimiento de 1,35%, en condición

seca utilizando las flores y hojas del Romero español con ello comprueba una vez

más que el proceso y las condiciones de operación implementadas en esta

metodología arroja resultados superiores a los reportados en la literatura con

destilación por arrastre de vapor.

Con los resultados obtenidos es notorio que la densidad de carga

empleada para la destilación es un factor decisivo en el rendimiento, como era

de esperarse hay efecto significativo en la densidad de carga utilizada (p=0,000075)

y a menor densidad de carga, mayor rendimiento. Se observa como varia el

rendimiento en cada experimento para las diferentes cargas utilizadas, para el

ensayo de 2,7 - 3 kg se obtiene un rendimiento muy bajo lo cual nos indica que

usando esa cantidad de muestra los resultados obtenidos serían poco reproducibles.

Para 1 kg se obtuvo un rendimiento mayor, la elección final va a depender del

volumen de aceite que se quiera utilizar, para efectos de esta investigación no

eran necesarias grandes cantidades de aceite, por lo tanto, se considera que la

cantidad de romero más conveniente es de 1 kg.

Validación

del modelo matemático

Para validar el modelo matemático de la extracción de aceite esencial,

fue necesario comprobar los valores de las variables que optimizan el

rendimiento de extracción (%) de aceite esencial, para saber qué tan lejos o

cerca se encuentran de los valores reales.

En la Tabla 4 se denotan los resultados obtenidos, se obtuvo un máximo valor de

rendimiento de aceite esencial de 2,66%. Comparando este valor (2,66%) con el

teórico previsto por el modelo (2,68%) se encontró un bajo desvió (0,79%),

corroborando el buen ajuste del modelo.

Tabla 4. Valores

de rendimientos de Aceite Esencial experimentales y previstos por el modelo con

condiciones optimizadas

|

Flujo Vapor(Kg/h)

|

Densidad de Carga (kg)

|

Rendimiento(g)

|

Rendimiento Experimental (%)

|

Mode-lado

|

Desvío (%)

|

|

4,3

|

1,3

|

29,715

|

2,30

|

2,19

|

4,88

|

|

5,7

|

1,3

|

30,3875

|

2,35

|

2,44

|

3,63

|

|

4,3

|

2,7

|

20,4062

|

0,75

|

0,68

|

10,14

|

|

5,7

|

2,7

|

44,8223

|

1,66

|

1,78

|

7,31

|

|

4

|

2,0

|

20,2544

|

1,01

|

1,15

|

13,37

|

|

6

|

2,0

|

44,9141

|

2,25

|

2,10

|

6,40

|

|

5,0

|

1

|

26,5812

|

2,66

|

2,68

|

0,79

|

|

5,0

|

3

|

35,283

|

1,18

|

1,15

|

2,51

|

|

5,0

|

2,0

|

24,1323

|

1,21

|

1,17

|

3,34

|

|

5,0

|

2,0

|

22,6248

|

1,13

|

1,17

|

3,11

|

|

5,0

|

2,0

|

23,2198

|

1,16

|

1,17

|

0,46

|

Conclusiones

Utilizando la metodología de Taguchi se determinó que el factor

condición de materia de prima en estado seco sobrepasa los límites de

significancia, lo cual lo hace un factor altamente significativo en comparación

con los factores flujo de vapor y densidad de carga las cuales fueron valores poco

significativos.

Utilizando el DCCR se obtuvo que el mayor rendimiento de aceite esencial de Romero

fue de 2,66%, a un flujo de vapor de 5,0 kg/h, una densidad de carga de 1 kg y

una condición de materia prima seca.

El rendimiento

se encuentra superando el límite superior esperado para el aceite esencial de romero,

que varía de 0,5 a 2%.

Del manejo de los resultados mediante un diseño de superficie

respuesta y utilizando el software Statistica®, se determinó que la mayor significancia la

obtuvieron la variable B (densidad de carga de materia prima) y la variable A (flujo

de vapor) respectivamente estos factores tienen efectos estadísticamente

significativos en el rendimiento para un 95,0% de confianza.

Referencias

bibliográficas

AOAC. 1996. Official Methods of Analysis. Association of

Official Analytical Chemist. U.S.A.

AOAC. 1995. Official Methods of Analysis. Association of

Official Analytical Chemist. U.S.A.

Alipour, M.; Saharkhiz, M.J.; Niakousari, M.; Seidi Damyeh, M.

2019. Scientia Horticulturae 243: 131-139.

Cerpa, M. 2007. Hidrodestilación de Aceites Esen-ciales:

Modelado y Caracterización. Tesis doctoral, Universidad de Valladolid. España.

304 pp.

Casado, I. 2018. Optimización de la extracción de aceites

esenciales por destilación en corriente de vapor. Tesis de grado, Universidad

Politécnica de Madrid. España. 85 pp.

De Barros; R.V.; Marques, G.R.; Borges, S.V.; Botrel, D. A.

2014. Effect of solids content and oil load on the

microencapsulationprocess of rosemary essential oil. Industrial

Crops and Products 58: 173-181.

Hernández, A.; de la Paz, M.; García, L. 2015. La metodología de

Taguchi en el control estadístico de la calidad. Investigación

Operativa XXIII(37): 65-83.

Isman, M.B.; Miresmailli, S.; Machial, C. 2011. Commercial

opportunities for pesticides based on plant essential oils in agriculture,

industry and consumer products. Phytochem Reviews 10: 197-204.

Lauriano de Souza, V. G.; Pires, J.R.A.; Vieira, É.T.; Coelhoso,

I.M.; Duarte, M.P.; Fernando, A. L. 2019. Activity

of chitosan-montmorillonite bionanocom-posites incorporated with rosemary

essential oil: From in vitro assays to application in fresh poultry meat. Food

Hydrocolloids 89: 241-252.

Lax, V. 2014. Estudio de la variabilidad Química, propiedades

antioxidantes y biocidas de poblaciones espontáneas de Rosmarinus

officianilis L. en la región de Murcia. Tesis de doctorado, Universidad de

Murcia. España. 152 pp.

León, G.; Osorio, M.; Martínez, R. 2015. Comparación de dos

métodos de extracción del aceite esencial de Citrus sinensis L. Revista

Cubana de Framacia 49(4): 742-750.

Lubbe, A.; Verpoorte, R. 2011. Cultivation of medicinal and

aromatic plants for specialty industrial materials. Industrial Crops and

Products 34: 785– 801.

Llinares, R.; Santos, J.; Trujillo-Cayado, L.; Ramírez, P.;

Muñoz, J. 2018. Enhancing rosemary oil-in-water microfluidized nanoemulsion

properties through formulation optimization by response surface methodology.

LWT-Food Science and Technology 97: 370-375.

Filiptsova, O.V.; Gazzavi-Rogozina, L.V.; Timoshyna, I.A.;

Naboka, O.I.; Dyomina, Y.V.; Ochkur, A.V. 2017. The essential oil of rosemary

and its effect on the human image and numerical short-term memory. Egyptian

Journal of Basic and Applied Sciences 4(2): 107-111.

Martinello, M., Pramparo, M. 2005. Poder

antioxidante de extractos de romero concentrados por destilación molecular.

Inf. tecnol. 16(5):17-20.

Mateus, E.; Lopes, C.; Nogueira, T.; Lourenço, J.; Curto, M.

2006. Pilot Steam Distillation of Rosemary (Rosmarinus officinalis L.)

from Portugal. Silva Lusitana 14(2): 203 –217.

Mohammadi, A.; Ghazanfari, S.; Davvod, S. 2019. Comparative

effects of dietary organic, inorganic, and Nano-selenium complexes and rosemary

essential oil on performance, meat quality and selenium deposition in muscles

of broiler chickens. Livestock Science 226: 21-30.

Moreno, J.; López, G.; Siche, R. 2010. Modelación y optimización

del proceso de extracción de aceite esencial de eucalipto (Eucalyptus

globulus). Scientia Agropecuaria 1(2): 147-154.

Montgomery, D. 2006. Diseño y análisis de experimentos. Editorial

LIMUSA. México, D.F. México. 681 pp.

Palacios, L.; Castillo, W. 2015. Modelamiento de extracción del

aceite esencial de Aloysia citriodora y Schinus molle. Revista

Ingeniería 2(2): 14-24.

Patiño, L.; Saavedra, A.; Martínez, J. 2014. Extracción por

arrastre de vapor de aceite esencial de romero. Ed. Ciencias Tecnológicas y Agrarias

Sucre, Bolivia. 14 pp.

Pérez, T. 2006. Efectividad de los Vapores de Aceites de Tomillo

y Orégano como agentes antibacte-rianos. Universidad de las Américas, Puebla.

Pramparo, M.; Leone, I.; Martinello, M.A. 2008. Simulation

of deacidification process by molecular distillation of deodorizer distillate.

Latin American Applied Research 38: 299-304.

Quintero, A.; Gonzáles N.; Staschenko E. 2004. Aceite

esencial de las hojas de Eucalyptus globulus. Tesis de grado.

Universidad Nacional Experimental del Táchira. San Cristóbal. Estado Táchira,

Venezuela. 157 p.

Rizzo, V.; Amoroso, L.; Licciardello, F.; Mazzaglia, A.;

Muratore, G.; Restuccia, C.; Lombardo, S.; Pandino, G.; Strano, M.;

Mauromicale, G. 2018. The effect of sous vide packaging

with rosemary essential oil on storage quality of fresh-cut potato. LWT-Food

Science and Technology 94: 111-118.

Sadeh, D.; Nitzan, N.; Chaimovitsh, D.; Shachter, A.; Ghanim. M.

2019. Interactive effects of genotype, seasonality and extraction method on

chemical compositions and yield of essential oil from rosemary (Rosmarinus

officinalis L.). Industrial Crops & Products 138: 111419.

Santacruz, Y. 2006. Efectividad de hipoclorito de sodio y

aceites esenciales de semilla de cilantro y hojas de laurel. Universidad de las

Américas, Puebla.

Wankat, P.C. 1988. Equilibrium staged separations. Separation

in chemical yield and chemical composition of the essential oil of Satureja

hortensis. Food Chemistry 99: 19-23.

Véliz-Jaime, M.; Gonzáles-Dias, Y. 2017. Evaluación

técnico-económica para la obtención de aceites esenciales y su impacto en el

medio ambiente. Ciencia en su PC 4: 103-115.

![]() ; Williams

Castillo Martínez2

; Williams

Castillo Martínez2![]() ; Elias

Silva1

; Elias

Silva1![]()

![]() https://orcid.org/0000-0003-3500-4928

https://orcid.org/0000-0003-3500-4928

![]() https://orcid.org/0000-0001-6917-1009

https://orcid.org/0000-0001-6917-1009

![]() https://orcid.org/0000-0003-0606-0023

https://orcid.org/0000-0003-0606-0023 ![]() El objetivo del presente estudio fue evaluar el

efecto de densidad de carga, flujo de vapor y condición de la materia prima en

el rendimiento del aceite esencial de Romero (Rosmarinus officinalis) extraído

por arrastre de vapor. La metodología experimental consiste en trabajar en la

primera etapa con dos flujos de vapor (4 kg/h y 6 kg/h) relacionado con dos

estados de materia prima (seca y fresca) y dos densidades de carga (1 kg y 3

kg). El aceite esencial de Romero (Rosmarinus officinalis) se extrajo de

las hojas de Romero utilizando el método de destilación discontinua por

corriente de vapor de agua. Todos estos factores fueron trabajados con la

metodología Taguchi con un arreglo ortogonal L4 (23) a 3

niveles cada uno. En la segunda etapa de optimización se utilizó el MSR con un

diseño compuesto central rotable (DCCR) la cual se utilizó para evaluar el

efecto de las variables densidad de carga y flujo de vapor. El DCCR consistió

en un planeamiento factorial completo 22, 4 puntos axiales y 3

repeticiones en el punto central totalizando 11 ensayos. Un modelo polinomial

de segundo grado fue usado para predecir la respuesta. El mayor rendimiento de

aceite esencial de Romero se obtiene cuando la materia prima se encuentra en la

condición de seca, una densidad de carga de 1 kg y un flujo de vapor de agua de

5 kg/h, dándonos un 2,66% de rendimiento.

El objetivo del presente estudio fue evaluar el

efecto de densidad de carga, flujo de vapor y condición de la materia prima en

el rendimiento del aceite esencial de Romero (Rosmarinus officinalis) extraído

por arrastre de vapor. La metodología experimental consiste en trabajar en la

primera etapa con dos flujos de vapor (4 kg/h y 6 kg/h) relacionado con dos

estados de materia prima (seca y fresca) y dos densidades de carga (1 kg y 3

kg). El aceite esencial de Romero (Rosmarinus officinalis) se extrajo de

las hojas de Romero utilizando el método de destilación discontinua por

corriente de vapor de agua. Todos estos factores fueron trabajados con la

metodología Taguchi con un arreglo ortogonal L4 (23) a 3

niveles cada uno. En la segunda etapa de optimización se utilizó el MSR con un

diseño compuesto central rotable (DCCR) la cual se utilizó para evaluar el

efecto de las variables densidad de carga y flujo de vapor. El DCCR consistió

en un planeamiento factorial completo 22, 4 puntos axiales y 3

repeticiones en el punto central totalizando 11 ensayos. Un modelo polinomial

de segundo grado fue usado para predecir la respuesta. El mayor rendimiento de

aceite esencial de Romero se obtiene cuando la materia prima se encuentra en la

condición de seca, una densidad de carga de 1 kg y un flujo de vapor de agua de

5 kg/h, dándonos un 2,66% de rendimiento.